Trubky ze skelných vláken: výhody, výrobní technologie,

Jaká je výroba trubek vyrobených ze skleněných vláken? Jaké by měly být trubky ze skelných vláken podle GOST? Jak atraktivní jsou jejich vlastnosti vůči alternativním řešením? Pokusíme se odpovědět na tyto otázky.

Co to je?

Co je sklolaminát? Název obecně poskytuje komplexní obraz o složení materiálu: pojivo (epoxidová nebo polyesterová pryskyřice) je vyztuženo skleněnými vlákny. Vyztužení zajišťuje odolnost proti zatížením v tahu a ohybu; Binder zajišťuje odolnost proti nárazům.

Upozorňujeme, že používané pryskyřice jsou typické termosety. Při vytvrzování se v nich objevují nevratné chemické změny; pokud tomu tak je - na rozdíl od termoplastů není možné svařování výrobků. Lepidlo, příruby pro šrouby, závity apod. Se používají pro připojení potrubí.

Historie města

Výrobní technologie vznikla v padesátých letech minulého století, kdy začala průmyslová výroba epoxidových pryskyřic. Jako každá nová technologie nebyla v počáteční fázi příliš populární: nedostatek zkušeností s použitím skelných vláken doplnil nízkou cenu tradičních materiálů (ocel, měď a hliník).

Kolem poloviny 60. let se však obraz začal měnit.

Co se stalo?

- Ceny oceli a barevných kovů vzrostly.

- Obchodní rozvoj ropných a plynárenských polí na moři byl zahájen. GRP potrubí (potrubí) se příznivě liší od kovu nízkou hmotností a co je důležitější, odolnost proti korozi: kontakt se slanou vodou nezpůsobil žádné škody na rozdíl od konkurenčních výrobků.

- Konečně se samotné výrobní technologie skelných vláken nezastavily: staly se levnějšími a trvanlivějšími.

Výsledek nebyl dlouhý: ke konci 60. let vstoupila americká firma Ameron vysokotlakým potrubím ze skleněných vláken nejprve do Severní Ameriky a poté do Středního východu. V osmdesátých letech se evropští a později sovětští (později - ruští) výrobci vychovali.

Výhody

Sklolaminát získal popularitu?

Seznam jeho výhod není příliš velký, ale vypadá velmi přesvědčivě.

- Velmi rozumné na pozadí vysoce legovaných a nerezových ocelí nákladů.

- Odolnost proti korozi a agresivním médiím.

Je užitečné: pokud je nutné přepravovat obzvláště agresivní kapaliny, potrubní prvky jsou lemovány vysokotlakým polyethylenem.

- Nízká hmotnost. Specifická pevnost skelných vláken (síla související s hustotou) je 3,5krát vyšší než pevnost oceli; Takže struktury stejných pevností těchto materiálů se budou několikrát lišit.

- Možnost získání materiálu s požadovanými mechanickými vlastnostmi díky specifické schémě zesílení. Například špirálovité navíjení skelných vláken poskytuje nejvyšší odolnost vůči vnitřnímu tlaku.

Výroba

Jaká je výroba skelných vláken?

K dnešnímu dni existují čtyři hlavní technologie jejich výroby.

| Jméno | Popis |

| Vytlačování | Pryskyřice se smísí s tvrdidlem a nasekaným skleněným vláknem, po kterém se vytlačuje prstencovým otvorem. Výroba je levná, technologicky, ale nedostatek pravidelného výztužného rámu ovlivňuje konečnou pevnost výrobků. |

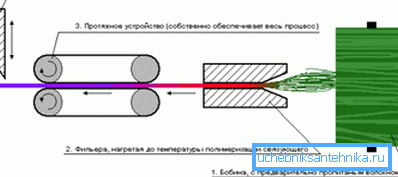

| Pultruzií | Trubka je vytvořena mezi vnitřními a vnějšími tahy. Obě povrchy jsou perfektní; Nicméně řada technologických omezení neumožňuje výrobu trubek s velkými průměry as vysokým pracovním tlakem. |

| Odstředivé lití | Výztuha je hotová obálka ze skleněných vláken, která je přitlačována na povrch rotační formy odstředivými silami. Rovněž přispívají k rovnoměrnému rozdělení pryskyřice v budoucích stěnách. Hlavní výhodou technologie je schopnost získat hladký vnější povrch; hlavní nevýhodou je energetická náročnost a tím i vysoká cena. |

| Natáčení | Skleněné vlákno impregnované vláknem (nit, páska nebo tkanina) je navinuta na válcovém trnu. Zařízení pro výrobu trubek ze skleněných vláken metodou navíjení je nejčastější díky relativní jednoduchosti a vysokému výkonu. |

Druhý způsob produkce má několik tak poddruhů. Poznejme je.

Spirálové vinutí

Stohovač - kroužek s několika napouštěnými napájecími mechanismy - se otáčí podél otočného trnu. Při každém průchodu se položí vrstva vláken s konstantním roztečem; krouživá schéma pokládky, jak si pamatujeme, vám umožňuje dosáhnout maximální síly potrubí při přetržení.

Zvláštní pozornost: předpětí vlákna také příznivě ovlivňuje konečnou pevnost výrobku a zabraňuje vzniku trhlin pod zatížením v ohybu.

Metoda navíjení se spirálovým kroužkem se používá k výrobě potrubních trubek konstruovaných pro vysoké provozní tlaky, konstrukční prvky (včetně kompozitních nosných věžních nosníků) a dokonce i trupy raketových motorů.

Spirálová páska vinutí

Rozdíl oproti předchozí metodě je pouze ve skutečnosti, že v jednom průchodu tvoří stohovač úzkou stuhu z tuctu nebo dvou vláken. Proto pro vytváření kontinuální výztuže vyžaduje mnohem více průchodů; samotná výztuž je poněkud méně hustá. Hlavní výhodou metody je mnohem jednodušší, a tudíž i levné vybavení.

Podélné příčné vinutí

Hlavní rozdíl oproti předchozím schémám spočívá v tom, že vinutí je spojité: zásobník současně vytváří podélné a příčné závity. Zdá se, že by tato technologie měla zjednodušit a zlevnit; nicméně existuje čistě mechanický problém.

Třmen, na kterém se budoucí trubka navíjí, se otáčí; v takovém případě se musí otáčet také cívky, ze kterých se odvíjí podélná výztuž. Navíc čím je větší průměr trubky, tím větší musí být cívky.

Šikmé příčné podélné vinutí

Toto řešení bylo vyvinuto během života Sovětského svazu v Charkově a původně se používalo při výrobě raket. Později se rozšířila po celém post-sovětském prostoru.

Jaká je podstata metody?

- Stohovač tvoří širokou stužku paralelních vláken impregnovaných pojivem.

- Páska před navíjením na trnu je předem zabalena nití bez impregnace a následně tvoří axiální výztuž. Vlákna shromážděná na pásku tvoří samy o sobě příčnou výztuž: páska je položena přes osu trnu.

- Po pokládání se každá vrstva valí válce, utěsní výztuž a přemístí přebytečné pojivo.

Jaká je výhoda takového systému?

- Možnost nepřetržité produkce. V jednom průchodu můžete vytvořit libovolně tlusté stěny, jednoduše měnit překrytí pásky.

- Vysoký výkon.

- Schopnost vyrábět sklolaminátové trubky o velkém průměru (teoreticky - bez omezení maximální velikosti). Rozměry jsou omezeny pouze velikostí trnu.

- Extrémně vysoký obsah skelných vláken v hotovém materiálu. Při alternativních metodách dosahuje 85% oproti 45-65%. To ovlivňuje jak konečnou pevnost, tak hořlavost produktu.

Standardy

Výroba výrobků, které nás zajímají, je upravena dvěma regulačními dokumenty:

- GOST R 53201-2008 obsahuje technické podmínky pro výrobu trubek o průměru 50-200 mm na závitových spojích.

- Vyvinutý za účasti NTT LLC (New Pipe Technologies), GOST R 54560-2011 popisuje detaily termosetových plastů vyztužených skleněnými vlákny.

Studujeme základní ustanovení dokumentů.

GOST R 53201-2008

Standardní režim provozu potrubí je následující:

- Teplota - od -60 do + 60C.

- Relativní vlhkost - až 100%.

- Teplota přepravované kapaliny je až + 110 ° C.

- Pracovní tlak - od 3,5 do 27,6 MPa.

Pro produkty popsané v normě jsou uvedeny následující způsoby použití:

- Přeprava kondenzátu ropy a plynu.

- Přeprava solných roztoků (včetně mořské vody).

- Výstavba výtahových sloupů.

- Upevnění studní pro různé účely.

- Udržování tlaku nádrže při vývoji podzemních ložisek.

- Technická a pitná voda.

Norma rozlišuje tři typy trubek:

| Označení | Dešifrování |

| NK | Čerpadlo-kompresor |

| Oh | Přestávka |

| L | Lineární |

Jaké mohou být průměry trubek ze sklolaminátu vyrobených podle GOST R 53201-2008 a jejich další vlastnosti?

Čerpání a skříň

| Vnitřní průměr, mm | Nominální tlak, MPa | Minimální tloušťka stěny, mm | Hmotnost na metr, kg |

| 50 | 6.9 - 27.6 | 4.3 - 8.4 | 1.6 - 3.3 |

| 63 | 6.9 - 27.6 | 4.6 - 10.7 | 2.2 - 5.5 |

| 100 | 10.3 - 17.2 | 8.1 - 12.2 | 5.8 - 8.2 |

| 150 | 10.3 - 17.2 | 13,5 - 15,0 | 14,0 - 14,9 |

| 200 | 10.3 | 13.6 | 16.5 |

Lineární

| Vnitřní průměr, mm | Nominální tlak, MPa | Minimální tloušťka stěny, mm | Hmotnost na metr, kg |

| 50 | 10.3 - 27.6 | 2.79 - 8.10 | 1.2 - 3.1 |

| 63 | 8.6 - 27.6 | 2,80 - 9,90 | 1.4 - 5.2 |

| 100 | 5.5 - 27.6 | 2.80 - 16.00 | 2.3 - 12.8 |

| 150 | 5.5 - 13.8 | 4,57 - 11,20 | 5.1 - 12.2 |

| 200 | 5.5 - 13.8 | 5,84 - 14,70 | 8.6 - 22.6 |

Kromě rozměrů potrubí obsahuje dokument podrobné pokyny pro výrobu kování s uvedením základních rozměrů, požadavků na vzhled, maximálních tolerancí a označování všech výrobků.

GOST R 54560-2011

Tato norma popisuje potrubí, které jsou provozovány mnohem mírněji než podmínky popsané výše:

- Provozní tlak - až 3,2 MPa;

- Teplota média - do 35 ° C;

- Přepravované kapaliny - voda, vodní roztoky a kanalizace (domácí a průmyslové).

Důležité: činnost společnosti GOST se nevztahuje na potrubí pro zásobování vodou a kanalizaci v domácnosti.

V rámci dokumentu jsou výrobky klasifikovány podle následujících kritérií:

- Průměr (DN). Rozsah hodnot je od 300 do 3000 milimetrů.

- Jmenovitý tlak (PN). Pro netlakové potrubí je koncept samotné PN poměrně libovolný a je považován za 0,1 až 0,4 MPa; pro tlak, to vyžaduje hodnoty 0,6, 1,0, 1,6, 2,0, 2,5 a 3,2 MPa.

- Jmenovitá tuhost (SN). To je také měřeno v megapascals a může být rovno 1250, 2500, 5000 a 10000.

Upozorňujeme, že při instalaci odpadních vod ze skelných vláken s vlastními rukama je třeba vzít v úvahu, že potrubí SN 1250 se v zásadě nedoporučuje pro podzemní instalaci a doporučuje se, aby byly SN 2500 vloženy do zásobníků.

Dokument, stejně jako ten předchozí, uvádí hlavní rozměry všech typů tvarovek a požadavky na jejich vzhled, pevnost, značení a metody zpevnění.

Závěr

Samozřejmě, v našem materiálu jsme se dotýkali pouze malé části velmi rozsáhlého tématu použití skleněného vlákna. Nezjistili jsme, zda je možné použít potrubí ze skelných vláken pro vytápění nebo domácí kanalizaci, jak dobře jsou na pozadí kovově polymerních nebo celoplastových výrobků. Některé z těchto otázek ovlivňují video v tomto článku. Úspěchy!