Trubky válcované za tepla: výrobní technologie a současné

Jak se výroba bezšvíkových trubek metoda horké deformace? Co GOST na ocelové bezešvé válcované trubky jsou v současné době v platnosti? Pokusíme se odpovědět na tyto otázky.

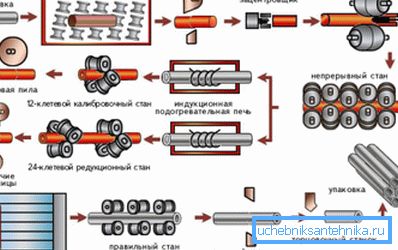

Výrobní technologie

Začněme studiem výrobních technologií.

- Válečky (tyče) se vloží do pece pomocí elektrického mostového jeřábu. Plnění je řízeno obsluhou a je prováděno jednotlivě, jelikož jsou již vytápěné tyče zpracovány. Vykládka - i kus, válečkový dopravník.

- Tyče jsou řezány na polotovary o měřené délce.

Zajímavé je, že konstrukce nůžek zajišťuje přítomnost žárovek odolných proti vysokým teplotám, které chrání hydrauliku před přehřátím infračerveným zářením. Teplota obrobku na výstupu pece výrazně přesahuje 1000 stupňů.

- V děrovacím mlýně se monolitický válec přemění na dutinu: válce přivádějí obrobek k propichovací tyči.

- Třmen je vložen do bývalé tyče (nyní nazývané pouzdro), na kterém bude provedeno válcování. Poté objímka prochází válce, což ji změní na trochu silnější potrubí, než je požadovaný průměr.

- Třmen je vyjmut a poslán do lázně pro chlazení a mazání.

- Zadní konec potrubí je řezán pilou: při vyjímání trnu je částečně deformován.

- Trubka je ohřívána indukčním ohřívačem a vstupuje do redukčních válců a kalibruje ji na požadovanou velikost. Válečky jsou během provozu průběžně chlazeny vodou.

- Po ochlazení a opětovném vyrovnání pomocí válců se začíná stadium za studena: jednovrstvý balíček trubek je stlačen a rozřezán na délky.

- Po absolvování oddělení kontroly kvality jsou hotové výrobky vázány do balíků a odeslány do skladu.

Regulační dokumenty

Jaké by měly být bezešvé trubky válcované za tepla podle GOST? Nejprve se podívejme na čísla, která upravují standardy výroby.

Jsou to dva:

- GOST 8732-78 pro trubky bezešvé oceli s horkou deformací určuje jejich sortiment a maximální tolerance;

- GOST 8731-74 obsahuje technické požadavky na výrobky a popisuje metody kontroly kvality.

Zvědavě: standardní číslo 8731-78 je uvedeno na oficiálních webových stránkách řady dodavatelů. Existuje zřejmý zmatek: dokument byl přijat v roce 1974 a vstoupil v platnost 1. ledna 1976. Lze předpokládat, že neexistující GOST 8731-78 pro ocelové bezešvé válcované trubky jsou 8731-74 a 8731-87 smíšené v divoké představivosti někoho, které bylo přijato během restrukturalizace a později zrušeno.

Seznamte se s požadavky dokumentů.

GOST 8732-78

Kompletní seznam velikostí, se kterými lze vyrábět bezešvé trubky podle GOST 8732-78, je příliš velký, aby bylo možné je přenést; zmíníme pouze rozsahy.

- Průměr - od 20 do 550 mm.

- Tloušťka stěny - od 2,5 do 75 milimetrů.

- Hmotnost běžného metru se pohybuje od 1,08 do 878,57 kg.

Mimochodem: výrobci a prodejci obvykle uvádějí cenu jakékoli oceli, která není za jednotku délky, ale za tunu. Pokud budete chtít udělat nějaké kovové práce s vlastními rukama, budete muset převést výlisky do hmotnosti při nákupu.

- Délka trubek s nezměřenou délkou stanovená standardem je od 4 do 12,5 metrů. Po dohodě se zákazníkem je však povoleno vyrábět velké nebo menší segmenty.

- Maximální odchylky délky jsou +10 mm s délkou až 6 metrů a až +15 mm s délkou větší než 6 m nebo s průměrem větším než 152 mm.

Tolerance vnějšího průměru pro pohodlí čtečky jsou shrnuty v tabulce.

| Vnější průměr, mm | Maximální odchylky | |

| Zvýšená přesnost výroby | Normální výrobní přesnost | |

| Až 50 | 0,5 mm | 0,5 mm |

| 50 - 219 | 0,8% | 1% |

| Přes 219 | 1% | 1,25% |

Podobně uděláme přípustné odchylky v tloušťce stěny.

| Vnější průměr, mm | Tloušťka stěny mm | Maximální odchylky,% | |

| Zvýšená přesnost výroby | Normální výrobní přesnost | ||

| Až 219 | 15 a méně | 12.5 | +12,5; -15 |

| 15 - 30 | +10; -12,5 | 12.5 | |

| 30 a více | 10 | +10; -12,5 | |

| Přes 219 | 15 a méně | +12,5; -15 | |

| 15 - 30 | 12.5 | ||

| 30 a více | +10; -12,5 |

Ve spolupráci s odběratelem mohou být potrubí dodávány:

- Tloušťkou stěny a vnitřním průměrem;

- Změnou tloušťky a vnějším a vnitřním průměrem.

GOST 8731-74

Zaměřujeme se na studium druhého dokumentu.

Produkty, které nás zajímají, jsou:

- S odvodem mechanických vlastností (pevnost v tahu, mez kluzu a relativní prodloužení) ocelových tříd St6sp, St5sp, St4sp a ST2sp. Při tloušťce stěny větší než 10 mm je rovněž standardizována tvrdost.

- Se standardizací chemického složení.

- S dávkováním a složením a mechanickými vlastnostmi.

- S přiměřeným složením a selektivní kontrolou obrazů po tepelném zpracování.

- Bez přídělů, ale s povinnými hydraulickými zkouškami.

Na povrchu výrobků není dovoleno přítomnost trhlin, záplavy a nedostatky. Drobné vady a trosky však mohou být přítomny, pokud stěny nedosahují hranice tolerance.

Konce trubek jsou řezány v pravém úhlu. Standard však také umožňuje ocelové bezešvé válcované trubky se zkoseným svarem. Úhel zkosení - nejméně 70 stupňů vůči podélné ose. (Viz také článek Butt-Weld Pipe: Funkce.)

Při řezání trubek o tloušťce stěny větší než 20 mm lze použít nejen řezné pily, ale také řezačky plynu; v tomto případě by přípustnost prořezání neměla být menší než 20 mm.

Přijímání potrubí zákazníkem se provádí v šaržích. Text GOST obsahuje podrobné pokyny pro tvorbu šarží: výrobky v nich jsou vybírány podle průměru, tloušťky stěny, stupně oceli, typu tepelného zpracování a jsou dodávány s jediným dokladem o jakosti. (Viz též článek Železné odtokové potrubí: Vlastnosti.)

Počet výrobků v jedné dávce je rovněž dohodnut: pro průměr do 76 mm - ne více než 400 kusů, s větším průměrem - ne více než 200.

Nicméně: s průměrem menším než 76 mm a tloušťkou stěny 2,5 mm může být dávka zvýšena na 600 jednotek.

Regulační dokument obsahuje seznam možných zkušebních metod. Nicméně bez technických podrobností: pro ně posílá čtenáře do příslušných standardů.

K dispozici jsou následující typy testů:

- Řízení makrostruktury;

- Vizuální kontrola se stupněm zjištěných závad;

- Stanovení chemického složení;

- Zkouška tahem;

- Zkoušky tvrdosti;

- Zploštění;

- Na ohybu;

- Při nástupu do přístavu;

- Pro distribuci;

- Hydraulický test.

Závěr

Doufáme, že informace poskytnuté čtenáři budou užitečné. Jako obvykle se můžete seznámit s dalšími tematickými materiály při prohlížení videa v tomto článku. Úspěchy!