Jak vařit svařovací trubku elektrickým proudem

Nejběžnějším způsobem spojování potrubí jak na dálnicích, tak na různých sekundárních větvích potrubí s nízkým nebo vysokým tlakem v průmyslových, průmyslových a domácích podmínkách je svařovaný spoj. To je způsobeno tím, že je schopno zajistit vysoké utěsnění spoje a pevnost, která je srovnatelná s pevností stěn celé části potrubí. Tento typ spojení není sklopný, a proto se používá na větvích, vložkách, ohybech, potrubních spojích v místech, kde technický personál nevyžaduje trvalou údržbu. V tomto článku budeme hovořit o tom, jak svařovat elektrické trubky.

Výhody a nevýhody elektrického svařování

Mohou být zvýrazněny následující výhody svařovaných spojů:

- Možnost získání sloučenin velkých rozměrů.

- Žádné změny vnějších a vnitřních rozměrů způsobené spojovacím švem.

- Použijte pro svařovací materiál podobný materiálu potrubí, čímž zachováte všechny vlastnosti potrubí.

- Levnost a jednoduchost metody.

Nevýhody svařovaných spojů jsou způsobeny především nízkou kvalifikací svářeče kvůli jeho nezkušenosti, nesouladu s pravidly a požadavky technologie, což vedlo k nedokonalému svařování, praskání, posunutí a zbytkovému namáhání ve svarovém prostoru kvůli zahřátí nebo přehřátí. Další nevýhodou je obtížnost při nastavování oblouku, aby se zajistily stejné podmínky pro vytvoření spoje, protože elektroda v oblouku se neustále roztaví a nerovnoměrně se pohybuje podél povrchu trubky. Kromě toho je možné určit kvalitu spojení bez použití speciálních zařízení, stejně jako posouzení struktury modifikovaného kovu je možné pouze vnějšími znaky.

Základní informace o procesu

Proces svařování elektrickým obloukem spočívá v tom, že mezi kovovým materiálem, který je svařen a elektrodou, se vytvoří elektrický oblouk, pod jehož vlivem se zahřívá určitá část potrubí a elektroda, čímž se taví a obě sloučeniny se mísí. Velikost tavení závisí převážně na průměru elektrody, materiálu potrubí, režimu svařování, rychlosti pohybu oblouku na povrchu.

Elektroda má speciální povlak, který během tavení vytváří v oblouku zvláštní podmínky, které brání vzájemnému působení kovu se vzduchem a vytváření ochranného filmu. Současně materiál potrubí a roztavená elektrodová látka, zatímco v oblouku, přispívají k vytvoření svaru, když je oblouk odstraněn a ochlazován. Na povrchu svařovaného spoje je vytvořena struska, která se následně musí odstranit.

Jaký nástroj potřebujete pro svařování

Pro elektrické svařování nejprve potřebujete svařovací stroj. Dnes existují dva typy těchto zařízení:

- Přístroje vyráběné na základě stupňovitého transformátoru, ve kterém je svařovací proud řízen změnou magnetické mezery, polohou reostatu nebo jiných regulátorů. Je již zastaralá a prakticky nepoužívaná, protože má značnou váhu a její doprava může být obtížná.

- Měniče pracující na vysokých frekvencích. Používali menší transformátor, díky němuž se zařízení stalo jednodušším a přenosnějším. Je možné upravit svařovací režim s dostatečně vysokou přesností. Jsou však méně spolehlivé a vyžadují odpovídající kvalifikaci od svářeče.

Tip! Svařovací stroje mohou být napájeny ze sítě 220 V nebo 380 V, existují také kombinované možnosti. Vypočítané na 380, vhodnější pro síť, ve které nedochází k žádným výpadkům nebo poklesu výkonu. U slabých rozvodných sítí budou moderní střídače optimální volbou.

Kromě svářečky budete potřebovat následující pomocná zařízení:

- Je nutné mít masku se speciálním filtrem, abyste viděli místo svařování a tvář a oči byly chráněny před jiskrami a roztaveným kovem. Navíc budete potřebovat kombinézy, které zcela chrání části těla a silné rukavice vyrobené z semišu, takže klip s elektrodou je bezpečně držen v ruce.

- Kartáč na kovu pro čištění místa před svařováním a pro odvápnění.

- Elektrody vhodné pro specifické podmínky.

- Chipovací kladivo.

Jak zvednout elektrodu?

Před vařením trubek elektrickým svařováním je nutné zvolit vhodnou elektrodu, protože kvalita švu a tím trvání potrubí závisí do velké míry na jeho výběru. Jedná se o kovovou tyč potaženou speciální vrstvou pro svařování. Elektrody se liší v tloušťce tyče a množství omítky. Pro trubky používané tyče o tloušťce 2 až 5 mm. Povlak může být od 3 do 20% celkové hmotnosti.

Tip! Vzhledem k tomu, že vytvoření oblouku vyžaduje zvláštní atmosféru, která zabraňuje průniku vzduchu, budou tyče se silnější vrstvou lepší. Nicméně jejich velikost by měla být stejná po celé délce tyče, neměla by mít skořápky a trhliny nebo jiné chyby.

Ale čím více omítky, tím více strusky je tvořeno, což je nekovová sloučenina, která po ochlazení výrazně ztratí své pevnostní vlastnosti, takže je třeba najít nějaký kompromis ve výběru.

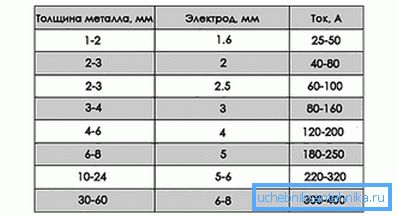

V závislosti na tloušťce trubky se elektrody vybírají takto:

- Pokud je tloušťka stěny svařovaných trubek menší než 5 mm, je vybrána elektroda o tloušťce 3 mm.

- Pokud je tloušťka větší než 5 mm, je zvolena elektroda o velikosti 4 nebo 5 mm v závislosti na požadované tloušťce švu a stupni svařování.

- V metodě vícevrstvého svařování se obvykle používají 4 mm elektrody.

Tip! Volba tloušťky elektrody může být experimentální. Vzhledem k tomu, že proud je přímo úměrný tloušťce tyče, pak se elektrický oblouk zvýší a trubka se rychle roztaví. Současně existuje minimální hodnota proudu, pod kterou se kvalita svařování výrazně zhoršuje.

Proto musíte vědět, jak zvolit správnou elektrodu, která zajistí dostatečný tok proudu. Referenční bod může sloužit jako suché praskání oblouku bez přídavného šumu.

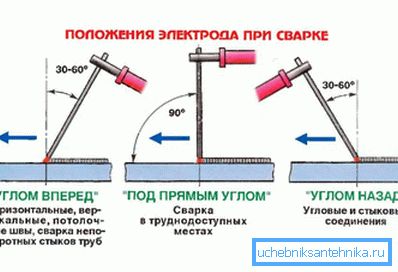

Příprava procesu

Před zahájením svařování se ujistěte, že v blízkosti nejsou žádné hořlavé a výbušné látky a materiály. Pokud existují nějaké, je lepší je chránit jakýmkoliv nehořlavým materiálem a v případě potřeby umístit nádobu s vodou. Hrany a povrchy potrubí v blízkosti svaru musí být vyčištěny. Poté je nutné zajistit uzemnění a zkontrolovat integritu kabelu. Požadovaný proud je nastaven na transformátoru svařovacího stroje podle tloušťky svařovaných trubek. Potom by se měl oblouk zapálit pohybem elektrody pomalu ve vzdálenosti 5 mm od povrchu trubky v úhlu 600, což vede k jiskření. Poté musí být elektroda přemístěna do svařovacího místa a udržována ve stejné vzdálenosti od trubky.

Tip! Vzhledem k tomu, že se elektroda při svařování zmenší, měla by být přiblížena tak, aby se vzdálenost neměnila. Pokud se oblouk nezapálí, měl by být proud zvýšen, dokud se nezobrazí jiskra. Pokud poté nemůžete oblouk zapálit, měli byste elektrodu zesílit.

Obvykle pro rotační spoje musí být proud na svařovacím stroji o tloušťce elektrody 3 mm a potrubí do 5 mm v rozsahu od 100 do 250 A a rotační - 80-120 A.

Popis postupu pro svařování trubek

Po dosažení konstantního oblouku můžete pokračovat přímo k svařování. Při svařování se oblouk pohybuje následovně:

- postupně podél svaru, takže oblouk bude stabilní;

- podélně vytvářet tenký šev s výškou, která závisí na rychlosti pohybu elektrody podél povrchu;

- napříč k zajištění požadované tloušťky švu pohybem tyče oscilačními pohyby.

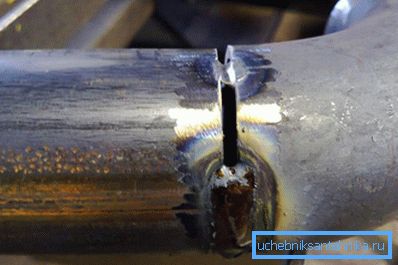

Trubky s malým průměrem a tloušťkou stěny jsou svařeny spojitým švem, zatímco trubky s tlustými stěnami jsou přerušované. Svařování kloubů by mělo být provedeno předtím, než je kloub kompletně svařen bez přerušení. Při svařování spár s tloušťkou stěny až 6 mm se vyrábějí dvě svařované vrstvy o tloušťce až 7 mm - ve třech vrstvách a se silnějšími stěnami - ve čtyřech.

Tip! Každá svařovací vrstva musí být před svařením další vrstvy vyčištěna, aby se zajistila rovnoměrnost svaru.

První vrstvy jsou obvykle svařeny v krocích, počínaje od okrajů trubek s tavením a následující vrstvy jsou rovnoměrně spojité. Stupňová verze se používá, když jsou trubky tlustší než 8 mm: základová vrstva se nanese rozdělením povrchu potrubí do určitých zón s malou plochou a svařením přes jednu oblast, a potom jsou průsvitné trubky dovar. Po svařování první vrstvy se kontroluje přítomnost trhlin, protože na ní závisí kvalita celého svaru. Pokud existují, jsou taveny a znovu svařeny.

Následující vrstvy jsou svázány otáčením potrubí nebo rovnoměrným posunem elektrody podél povrchu švu s počátečním bodem svařovacího posunutí vůči konci přibližně o 20 až 30 mm vzhledem k předchozí vrstvě a změnou směru pohybu elektrody na opačné straně. Poslední šev je proveden s hladkým povrchem a plynulým přechodem na velikost průměru trubky. Pokud jsou svařeny trubky se čtvercovým průřezem, musí být jejich konce pevně utaženy, aby kov nevedl a trubka nebyla deformována. Po ukončení svaru se povrchy zbavují strusky.

Svařování trubek elektrickým svařováním je jednoduché, ale zodpovědné, vyžadující péči a dodržování sekvence provedených akcí.